清空记录

历史记录

取消

清空记录

历史记录

航空航天

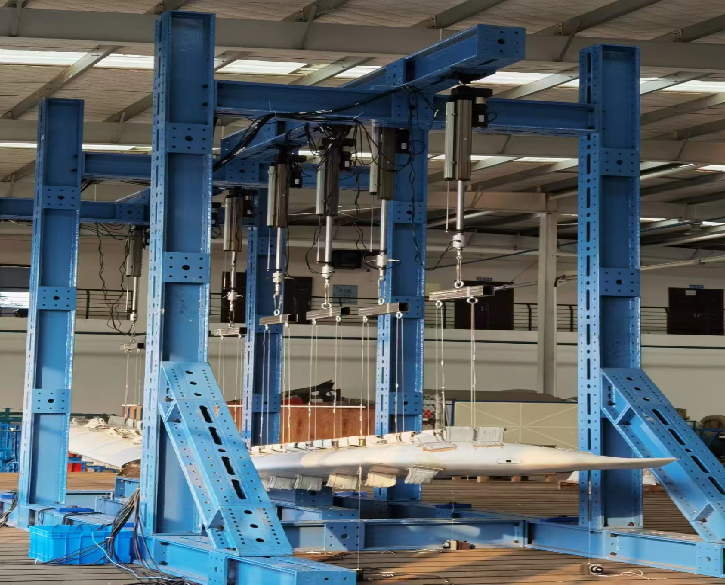

项目名称:机翼力学性能测试电缸驱动系统

项目时间:2018年

项目要求:负载5-50kN,耐温-60℃至+80℃,过载保护阈值可调

航空航天

项目名称:机翼力学性能测试电缸驱动系统

项目时间:2018年

项目要求:负载5-50kN,耐温-60℃至+80℃,过载保护阈值可调项目介绍

背景与目标

本项目为高精度飞机机翼力学性能测试系统,通过多组电缸协同控制技术,模拟机翼在飞行、极端天气或机械故障下的复杂受力状态,

实时采集关键参数(如拉力、扭矩、形变量、应力分布等),用于验证机翼结构安全性和材料可靠性。 该设备融合精密机械、智能传感与航空工程知识,

成为现代飞机研发、制造与维护的主要装备,未来可拓展至航天器翼面、风力发电机叶片等场景应用。

系统组成

主要执行单元:由20-30组高精度电缸组成,支持多轴协同动态加载,单点拉力范围覆盖5kN至50kN。

数据采集模块:集成激光位移传感器、应变片、动态力传感器及高速工业相机,实现微米级形变检测。

控制平台:基于工业以太网的分布式控制系统(DCS),支持同步控制误差≤0.05mm。

仿真软件:配套力学建模与数据分析工具,可生成三维形变云图及疲劳寿命预测报告。

工作流程

1. 机翼固定于测试台架,电缸组按预设路径连接受力点;

2. 模拟真实工况(如湍流、重载起飞)施加动态载荷;

3. 实时采集形变、应力等数据,通过AI算法预测结构薄弱点;

使用场景介绍

飞机制造商研发验证

应用:新型复合材料机翼(如碳纤维增强塑料)的极限载荷测试,验证轻量化设计的结构强度。

案例:某型号客机机翼需验证其在MAX起飞重量下的抗弯性能,通过多电缸同步加载至设计载荷的150%,确认安全冗余。

航空材料实验室

应用:对比不同合金或复合材料的抗疲劳特性,优化材料选型。

案例:测试钛合金与铝合金接缝处在高频振动下的形变差异,指导工艺改进。

航空维修检测

应用:老旧飞机机翼结构健康监测,评估金属疲劳裂纹扩展风险。

案例:针对服役超15年的货机机翼,通过周期性加载测试预测剩余寿命,制定更换计划。

主要价值

提升飞行安全等级

通过极限工况模拟,提前发现设计缺陷,降低空中解体等事故概率。

缩短研发周期

传统测试依赖风洞试验,耗时长,本系统可将单项测试周期压缩至72小时内,研发效率提升60%。

数据驱动设计优化

基于测试数据建立数字孪生模型,指导机翼气动外形与结构设计的协同优化。

降低全生命周期成本

预防性维护策略减少非计划停飞损失。

项目对技术的要求

高精度同步控制:多电缸同步误差≤±1%,支持正弦波、随机振动等复杂加载波形,频率响应0-50Hz。

多模态传感融合:激光位移传感器分辨率0.1μm,应变片精度等级0.02级,热成像仪检测温度变化对材料性能影响。

极端环境适应性:测试舱支持-60℃至+80℃温控,湿度控制范围10%-95%,模拟高空低温低压环境。

智能分析能力:内置AI算法(如LSTM神经网络)预测结构失效趋势,支持与CATIA/ANSYS等工程软件数据互通。

安全冗余设计:双路供电+机械互锁保护,紧急制动响应时间<50ms,过载保护阈值可动态调整。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~