清空记录

历史记录

取消

清空记录

历史记录

比亚迪刀片电池

项目名称:刀片电池铝壳高速模切设备电缸驱动系统

项目时间:2019年起

项目要求:负载25-100kN,重复定位精度≤±0.005mm,

平均无故障时间≥2万小时,功能参数一致性偏差<0.1%

比亚迪刀片电池

项目名称:刀片电池铝壳高速模切设备电缸驱动系统

项目时间:2019年起

项目要求:负载25-100kN,重复定位精度≤±0.005mm,

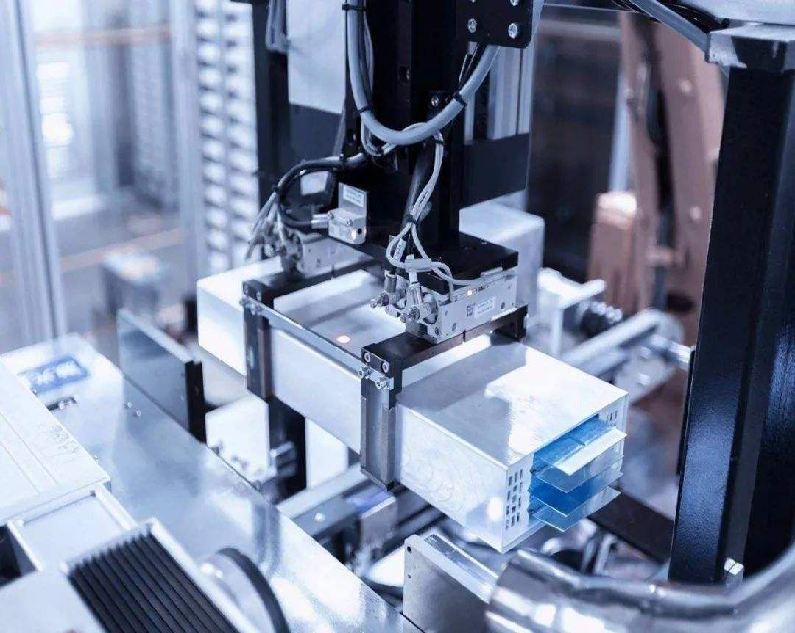

平均无故障时间≥2万小时,功能参数一致性偏差<0.1%项目介绍:该项目应用于新能源汽车动力电池铝壳精密加工产线,针对刀片电池铝壳的模切成型工序。电缸作为主要动力元件,驱动模切刀具完成铝带高速精密切割与成型。

技术背景:刀片电池铝壳需满足0.30mm薄壁、64mm以上宽度的超薄高精度加工要求,传统液压系统存在精度低、能耗高等问题。

解决方案:采用伺服电缸替代液压驱动,实现铝带高速送料、模切刀具定位及压力控制,适配不同规格铝壳(L300、L600等)生产需求。

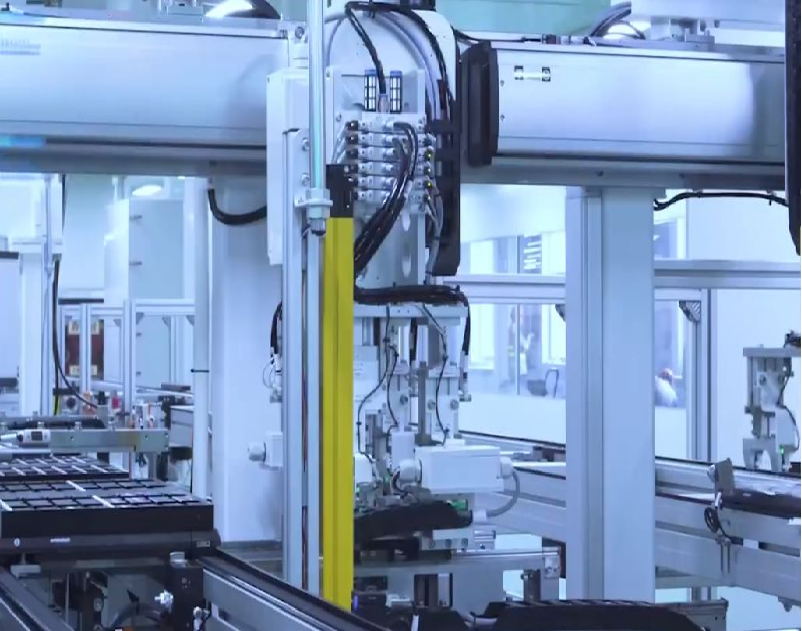

使用场景介绍

工艺流程:铝带放卷→张力控制→电缸驱动模切刀具定位→高频激光切割/机械冲压→废料剥离→成品输出。

关键工序:

1. 铝带高速送料:电缸控制送料辊同步运动,速度达120m/min,匹配±0.1mm的送料精度。

2. 模切刀具动态加压:电缸根据铝材厚度(0.2-0.5mm)实时调整压力(0.5-6MPa),避免切口毛刺。

3. 多工位协同:3工位切叠一体机中,电缸完成铝壳裁切、堆叠与热压定型,节拍提升至0.15秒/件。

主要价值

精度提升:伺服电缸重复定位精度≤±0.005mm,铝壳厚度公差控制在±0.02mm(传统液压系统偏差≥±0.1mm)。

效率优化:模切速度提升50%,达120m/min,单线年产能突破1亿套铝壳。

材料损耗降低:闭环控制实现废料率≤0.5%(传统工艺废料率≥3%),年节约铝材成本超千万元。

智能化兼容:支持EtherCAT总线通讯,与MES系统联动实现工艺参数追溯(压力-速度-温度曲线)。

项目对技术的要求

机械性能:额定推力≥10t,耐温200℃(适配高频激光切割温升环境),IP54防护等级

动态响应:加速度≥2m/s²,压力波动≤±0.5%FS,支持S曲线加减速控制

协同控制:多轴同步精度≤±0.02mm,支持与激光切割头、视觉定位系统的实时数据交互

工艺适配:模切压力0.5-150kN无极可调,兼容铝带宽度50-100mm、厚度0.2-1.0mm

可靠性指标:MTBF(平均无故障时间)≥2万小时,支持7×24小时连续生产

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~