清空记录

历史记录

取消

清空记录

历史记录

板材激光切割线

项目名称:板材激光切割线

项目时间:2025年

项目要求:推力5吨,行程1450mm,速度≥30mm/s,高可靠性,长期免维护。

板材激光切割线

项目名称:板材激光切割线

项目时间:2025年

项目要求:推力5吨,行程1450mm,速度≥30mm/s,高可靠性,长期免维护。项目介绍:本项目为某央企重型板材激光切割生产线提供核心的自动化上料解决方案。

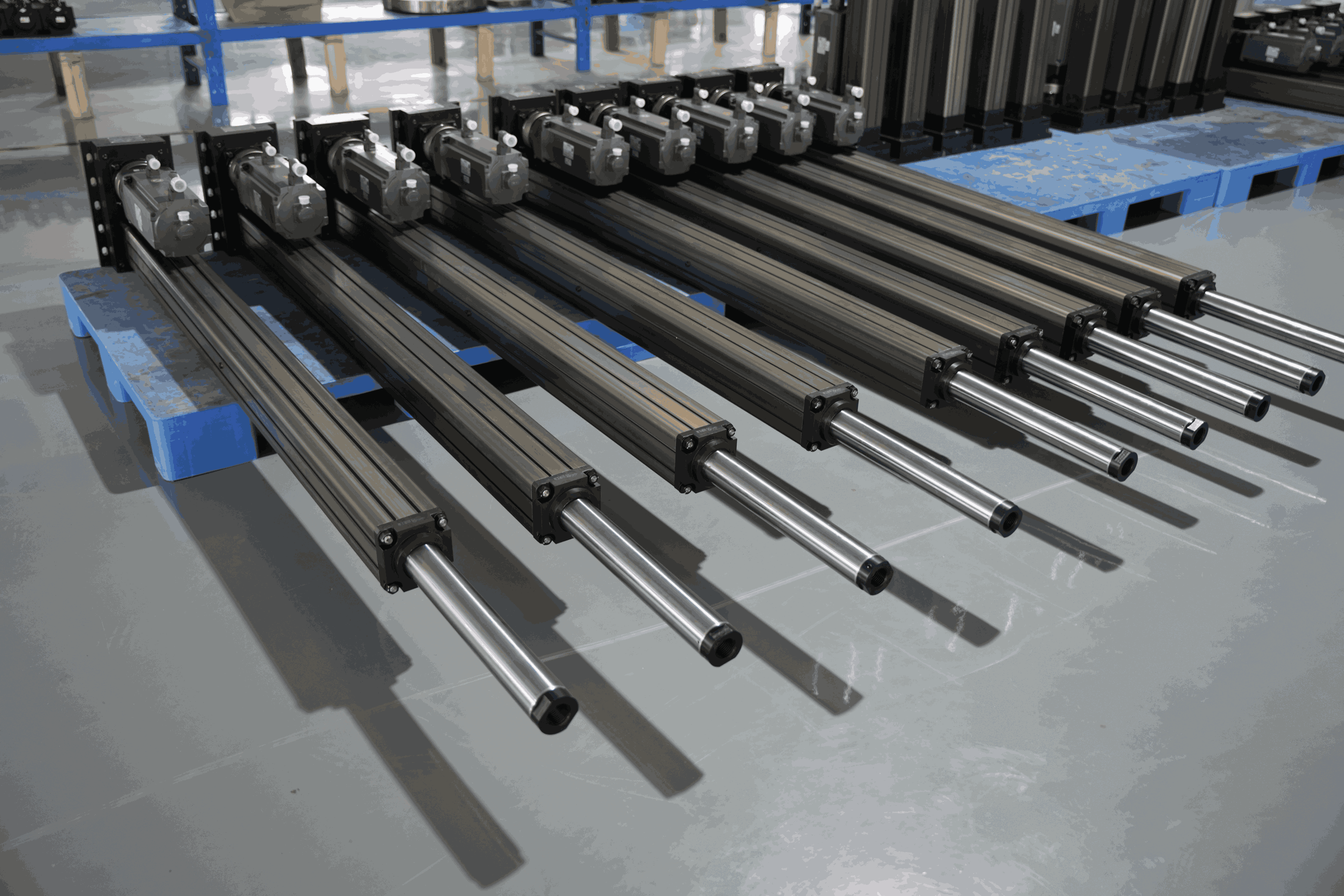

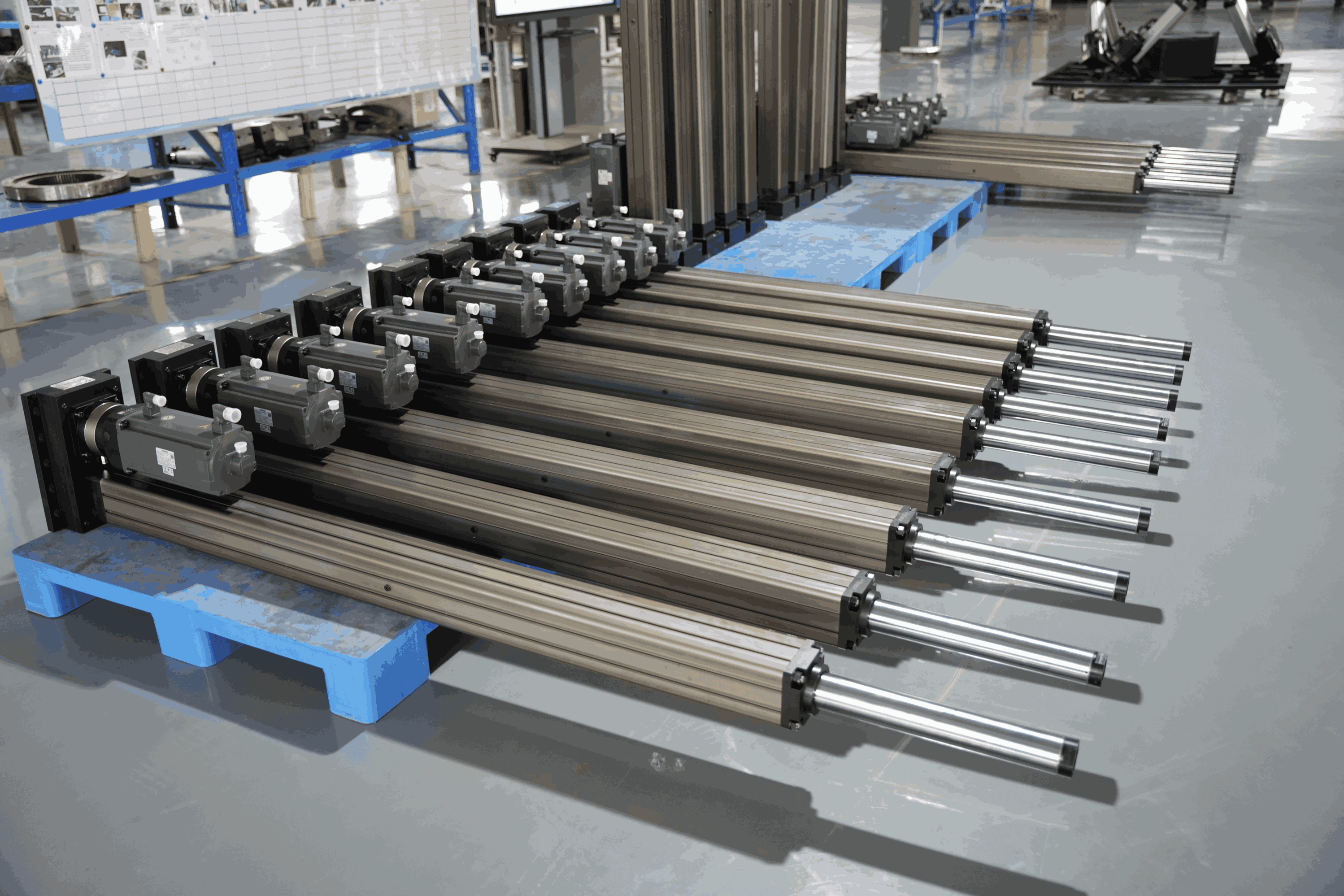

系统采用大推力重载电动缸作为顶升单元,驱动重型物料平台精准升降,实现钢板材的自动上料、定位与对接。

项目成功替代传统液压顶升系统,解决了油液泄漏、维护频繁、定位精度差等问题,以机电一体化智能驱动技术助力客户打造高效、洁净、可靠的现代化智能车间。

使用场景介绍

1:重型板材自动上料

电缸集成于上料平台下方,负责将堆叠的重型钢板(单张重量可达数吨)从低位料库平稳顶升至激光切割机工作高度,与送料机械手或吸盘系统实现精准对接。

2:生产线节拍匹配

顶升系统与生产线节拍同步,响应迅速,保证在切割间隙完成物料平台的升降与定位,确保整线连续高效运行,无缝对接下一加工环节。

3:高负载精准定位

在5吨重载下,电缸需保持运行平稳,无晃动,确保顶升平台在行程任意位置锁紧稳固,为激光切割提供稳定、水平的基座,保证切割精度。

核心价值

高可靠性替代:彻底杜绝液压系统常见的漏油、污染问题,维护成本降低70%,实现洁净生产。

控制精准高效:伺服驱动实现毫米级停位精度,速度可调,与自动化设备联控顺畅,提升整线效率15%。

节能环保:相比液压系统,能耗降低60%以上,无油污污染,符合绿色工厂标准。

投资回报率高:采用成熟标准型号,成本可控,交付周期短,凭借长寿命和低维护实现快速投资回报。

项目对技术的要求

负载能力:额定推力≥5吨,具备良好的抗偏载能力

行程:1450mm

运行速度:≥30 mm/s

定位精度:全行程内定位误差≤±0.1mm

防护等级:IP65,防尘防喷水,适应工业环境

可靠性:平均无故障时间(MTBF)≥30,000小时,支持高强度连续作业

控制与集成:支持标准Modbus TCP/IP或PROFINET通讯,无缝接入生产线PLC总控系统

安全设计:具备机械自锁功能,断电可保持位置;集成过载、限位保护

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~