清空记录

历史记录

取消

清空记录

历史记录

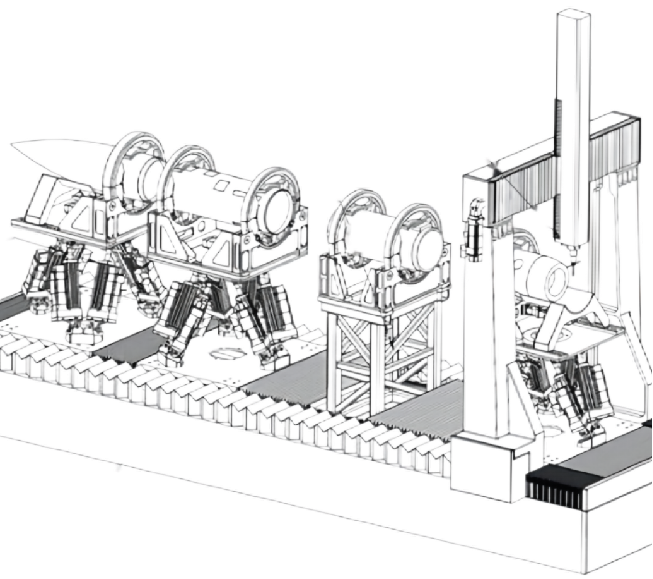

大飞机构建调姿对接

项目名称:大飞机构建调姿对接

项目时间:2018年

项目介绍:平台负载80-200kN,线刚度≥10^6 N/mX、Y、Z位移500mm,X、Y、Z角度20°

大飞机构建调姿对接

项目名称:大飞机构建调姿对接

项目时间:2018年

项目介绍:平台负载80-200kN,线刚度≥10^6 N/mX、Y、Z位移500mm,X、Y、Z角度20°项目使用场景介绍:大飞机机身装配是航空制造领域的主要环节,其精度直接影响飞行安全与结构强度。

传统人工调姿依赖经验且效率低下,本项目通过三套六自由度调姿平台协同作业,实现机头、前段、尾段与固定中段的毫米级精细对接,

满足现代飞机制造的高精度、自动化装配需求。

应用场景:

分段调姿定位

通过六自由度平台调整机头、前段、尾段的位姿(X/Y/Z轴±500mm,角度±10°),确保与固定中段的蒙皮接缝、铆钉孔位完全对齐。

多段协同对接

三套平台同步运动,补偿机身分段因重力、温度形变导致的装配误差(如机翼与机身连接处的应力匹配)。

动态监测装配

实时监测调姿过程中的应力分布,避免过载导致结构损伤,确保装配后机身整体强度符合适航标准。

主要价值:

将传统装配周期缩短60%,降低人工依赖与误差风险;

为复合材料机身、大型客机的批量化生产提供技术保障。

项目对技术的要求

1. 六自由度平台性能要求

负载能力:80~200kN(分段重量差异),平台需在动态负载下保持运动精度;

位移精度:X/Y/Z轴±0.05mm,多平台协同需消除机械背隙与热膨胀误差,确保位姿一致性;

角度控制:俯仰/横滚/偏航±0.02°,高刚性结构(刚度≥1×10^6 N/m)抵抗机身分段惯性力矩;

响应速度:≤10ms,伺服系统需匹配激光跟踪仪反馈速度,实现实时闭环纠偏。

2. 控制系统关键技术

多平台协同算法:

基于分布式协同控制模型,实现三套平台运动轨迹规划与避让,例如:机头抬升时,前段平台同步补偿俯仰角度,避免局部应力集中;

尾段横向位移时,调整其他平台位姿防止干涉。形变补偿技术:集成激光跟踪仪与应变传感器数据,动态修正因重力下垂、温度形变导致的装配误差;

支持导入机身CAD模型,自动解算较优调姿路径。

人机交互界面:

提供AR辅助装配功能,操作员通过头盔显示虚拟对齐引导线,手动微调确认后由平台执行。

3. 结构设计与可靠性

模块化扩展:

平台支持快速切换夹具(如机头卡具、尾翼支架),适配不同机型装配需求;

电动缸采用快拆接口,维护更换时间≤1小时。

环境适应性:

平台组件耐受航空制造车间常见油雾、金属粉尘环境(防护等级IP65);

温控系统保持丝杠温度波动≤±1℃,避免热变形影响精度。

4. 安全与监测机制

过载保护:

实时监测电动缸推力与机身应力,超限时自动降速并报警;

紧急停机后,平台保持当前位姿锁定,防止机身滑移。

数据追溯:

全流程记录调姿参数(位移、角度、应力)、操作员指令及环境数据,支持装配质量回溯;

生成符合AS9100航空质量标准的电子化装配报告。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~