清空记录

历史记录

取消

清空记录

历史记录

汽车零部件压装工艺

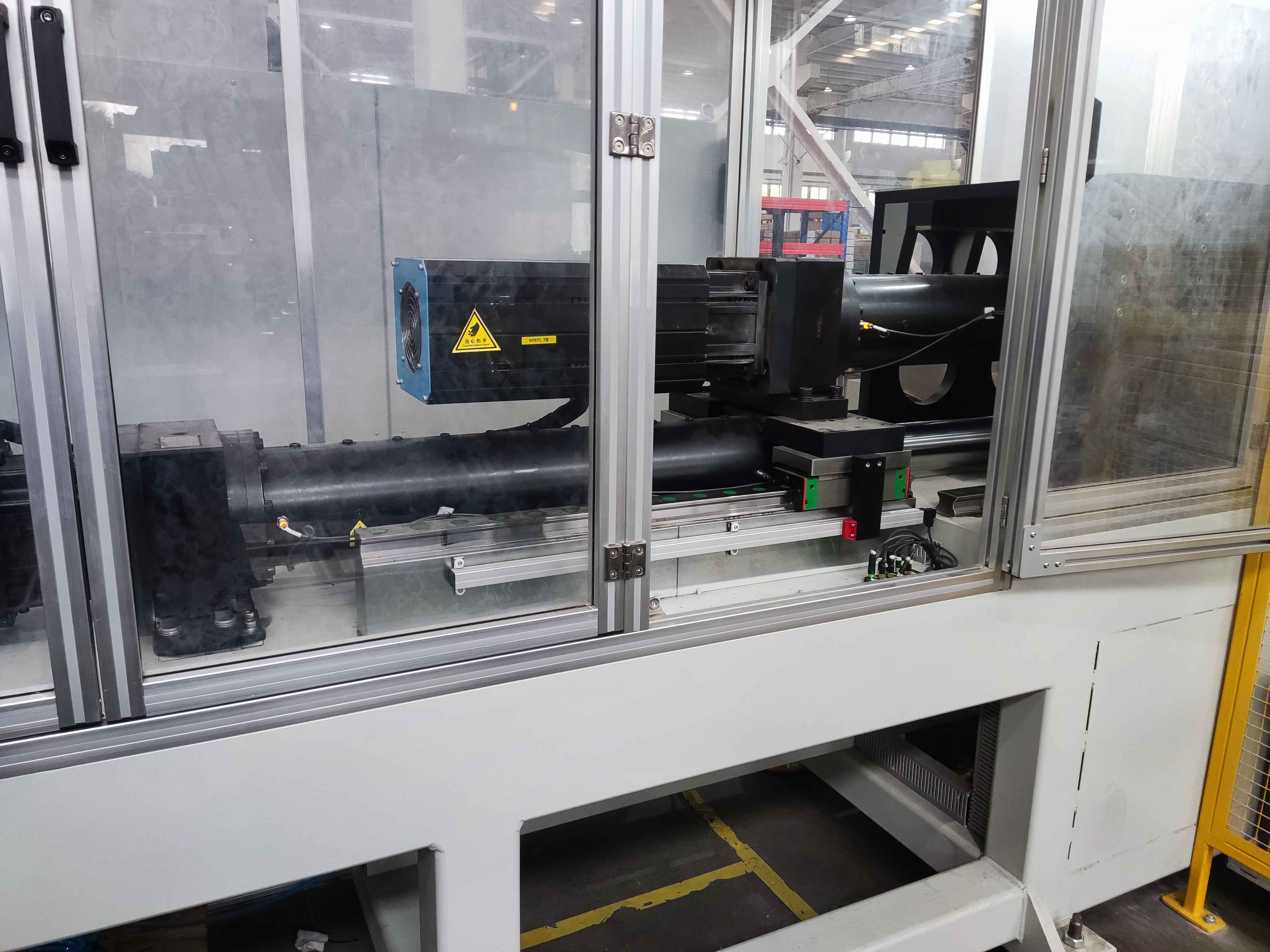

项目名称:汽车零部件压装工艺电缸驱动系统

项目时间:2013年起

项目要求:负载5-250kN,定位精度±0.01mm,

重复定位精度≤±0.005mm,压力控制误差≤0.5%,过载能力≮2.5倍

汽车零部件压装工艺

项目名称:汽车零部件压装工艺电缸驱动系统

项目时间:2013年起

项目要求:负载5-250kN,定位精度±0.01mm,

重复定位精度≤±0.005mm,压力控制误差≤0.5%,过载能力≮2.5倍项目介绍 :该项目聚焦于汽车制造领域的高精度压装工艺需求,通过引入伺服压机电缸技术替代传统液压或气动压装设备,实现对关键零部件的精细装配。

项目覆盖汽车动力总成、底盘系统、电气组件等多个主要部件的压装场景,目标为提升装配质量一致性、降低废品率,并满足汽车行业对智能制造和过程可追溯性的要求。

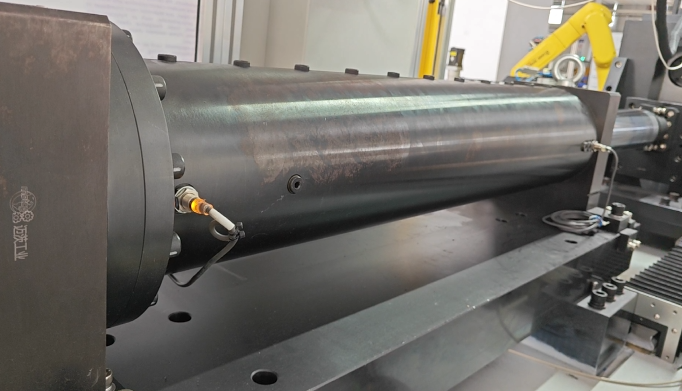

技术基础:伺服压机电缸采用闭环控制系统,结合高精度压力传感器与位移反馈模块,可实时调整压装速度和压力,确保工艺参数的动态优化。

使汽车制造中实现了从“经验驱动”到“数据驱动”的工艺升级,为行业智能化转型提供了标准化解决方案。

使用场景介绍

电缸在汽车零部件压装工艺中主要应用于以下场景:

动力总成系统

发动机:活塞销压装、气门座圈装配;

变速箱:齿轮组压入、同步器组装;

电机:转子轴与轴承的过盈配合压装。

底盘与悬挂系统

轮毂轴承压入、转向节衬套安装;

减震器活塞杆与底阀的精密压接。

电气与安全系统

电池模组端子压接(新能源车型);

安全气囊触发装置的微型部件装配。

特殊场景:针对铝合金等轻量化材料的压装,需避免材料变形,伺服系统可通过柔性压力曲线控制实现无损装配。

主要价值

工艺质量提升

压装精度达±0.01mm,压力控制误差≤0.5%,明显降低部件虚压、偏斜等问题;

实时监控压装过程(S-F曲线分析),自动判定合格性,废品率下降30%-50%。

生产效率优化

支持多段压装程序一键切换,换型时间缩短60%;

MAX运行速度达150mm/s,节拍提升30%以上。

成本与可持续性

能耗较液压系统降低70%,无油污污染;

模块化设计减少维护频率,生命周期成本降低40%。

数字化赋能

集成工业以太网接口,支持压装数据上传MES系统,实现工艺追溯与SPC分析。

项目对技术的要求

硬件性能

伺服电机扭矩密度≥8Nm/kg,响应时间<5ms;

电缸重复定位精度≤±0.005mm,MAX推力范围覆盖5kN-250kN(多型号适配)。

软件与算法

具备压力-位移双闭环控制算法,支持自学习补偿功能;

可编程压装曲线(如恒速压入、保压阶段、软着陆控制)。

兼容性要求

适配机器人协同作业(如ABB\KUKA、FANUC接口协议);

支持OPC UA/Profinet通信协议,与工厂PLC系统无缝对接。

安全与可靠性

过载保护阈值可动态调整,紧急回退响应时间<10ms;

防护等级IP65以上,适应车间油污、粉尘环境。

技术亮点

1. 动态补偿技术:针对不同材质的非线性变形特性,自动修正压装路径;

2. 边缘计算能力:本地存储10万组工艺参数,支持离线模式运行;

3. 人机交互优化:7寸HMI界面集成3D压装模拟功能,降低操作门槛。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~